DirectDrive-Manometer unterscheiden sich in ihrem Aufbau und der Funktionsweise von den Standardmanometern. Sie besitzen dadurch besondere Eigenschaften, die sie für spezielle Anwendungsbereiche qualifizieren.

Besondere Eigenschaften der DirectDrive-Manometer

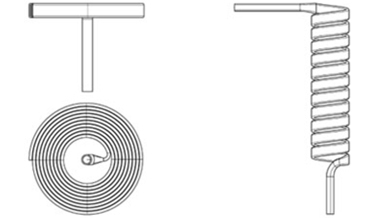

In DirectDrive Druckmessgeräten werden spezielle Messglieder verbaut, die entweder eine Spiralfeder (wie z. B. beim Typ 116.15) oder eine Wendelfeder (wie z. B. bei den Typen 116.18.036, 116.18.041) aufweisen.

Abb.: Spiralfeder und Wendelfeder

Die wesentliche Unterscheidung bezüglich des Aufbaus liegt darin, dass bei den DirectDrive-Manometern kein Zeigerwerk zur Übertragung des Federweges benötigt wird. Bei einem Standardmanometer übersetzt ein Werk die Bewegung des Messgliedes. Der Zeiger kann mittels Justage genau auf den vorgesehenen Anzeigewinkel auf dem Zifferblatt (Standardwinkel nach EN837-1: 270°) ausgerichtet werden. Bei den DirectDrive-Manometern ist dieses Zeigerwerk nicht vorhanden und das Messgliedende selbst stellt den Zeiger dar. DirectDrive Geräte können daher nicht justiert werden. Der Anzeigewinkel ist immer 1:1 durch die Auslenkung des Messgliedendes festgelegt.

Um dennoch die gewünschte Anzeigegenauigkeit zu erzielen (Standard ist Klasse 4.0), wird für jedes Messglied, je nach Zeigerausschlag, das Zifferblatt mit dem passenden Anzeigewinkel ausgewählt. Schon die kleinsten Fertigungstoleranzen bei den Federn des gleichen Druckbereichs können dazu führen, dass der Winkel bei zwei identischen Manometer-Ausführungen variiert. Die Toleranz, in der sich der Anzeigewinkel für eine Geräteausführung bewegt, ist daher mit ± 15° festgelegt. Standardmäßig beträgt der Anzeigewinkel 120° ± 15.

Der wesentliche Vorteil einer direkten Übertragung des Federweges liegt in der erhöhten Schock- und Vibrationsbeständigkeit der Geräte. Zum einen ist kein filigranes und aus vielen Einzelteilen bestehendes Zeigerwerk verbaut, zum anderen besteht lediglich eine einzige Verbindungsstelle zwischen DirectDrive-Messglied und Prozessanschluss. Außerdem trägt bereits die besondere Messgliedform ebenfalls zu diesen Eigenschaften bei.

Einsatzbereiche

Aufgrund der aufgeführten Eigenschaften sind DirectDrive-Manometer besonders für Applikationen geeignet, in denen die Schock- und Vibrationsbeständigkeit wichtiger ist als eine präzise Anzeigegenauigkeit. Daher sind sie prädestiniert für Anwendungen, in denen häufige Schocks und Vibrationen auftreten. Außerdem sind sie aufgrund ihrer flachen Bauform ideal für platzkritische Einsatzbereiche geeignet. Ein wesentlicher Einsatzbereich sind daher Ventile und Regler auf mobilen Gasflaschen. Hier genügt es häufig, einen Druckindikator zu haben, der das Unterschreiten eines bestimmten Fülldrucks anzeigt. Dies ist meist durch einen roten Bereich auf dem Manometerzifferblatt gekennzeichnet.

DirectDrive-Manometer eignen sich sehr gut für eine Integration in die Kundeneinheit. Die Kombination aus Anschlussstück und Messglied kann direkt in die Ventilkontur eingesetzt werden, sodass kein Manometergehäuse benötigt wird. Die Sichtscheibe wird in solchen Fällen meist separat mitgeliefert und vom Ventilehersteller eingebaut. Dies bietet dem Kunden einen besonderen Mehrwert in Sachen Design.

Fazit

DirectDrive-Manometer sind besonders für Kunden mit speziellen Wünschen in Funktion und Design geeignet.

Hinweis

Die langjährigen Kunden unserer DirectDrive-Druckmessgeräte wissen um die Vorteile einer frühzeitigen Hinzuziehung unserer Fachleute, im Idealfall schon während der Designphase der Applikation. Sollten Sie eine Beratung für eine bestehende Applikation oder eine neu zu entwickelnde Idee benötigen, steht Ihnen Ihr Ansprechpartner gerne zur Verfügung.

Lesen Sie auch unseren Beitrag:

Rohrfedermanometer – das Funktionsprinzip

Informieren Sie sich weiterhin im folgenden Video über die Vorteile und Anwendungsbereiche des DirectDrive-Manometers: