Ein wichtiger Parameter beim Einsatz von Drucksensoren in Sicherheitseinrichtungen ist der sogenannte Diagnosedeckungsgrad (DC: aus dem Englischen Diagnostic Coverage). Da vor allem einkanalige aber auch zweikanalige Sicherheitskreise oft versagen oder defekt sein können, hilft ein bekannter Diagnosedeckungsgrad solche Strukturen richtig auszulegen.

Hierbei kann nur durch Tests einer größeren Geräteanzahl in standardisierten Verfahren eine statistische Aussage zum Diagnosedeckungsgrad ermittelt werden.

Bei der Fehlererkennung wird primär zwischen zwei Ausfalltypen unterschieden:

- Erkannter gefährlicher Ausfall („dangerous detected failure“): Ausfälle, die zum Verlust der Sicherheitsfunktion führen können -> nur Fehler, die erkannt wurden

- Gefährlicher Ausfall („dangerous failure“): Alle Ausfälle, die potenziell zum Verlust der Sicherheitsfunktion führen können -> erkannte und nicht erkannte Ausfälle

Gefährlicher Ausfall

Ein gefährlicher Ausfall ist ein Ausfall, der in erster Linie Gefahr für den Menschen darstellt, aber auch Schäden an der Maschine oder den Produkten verursachen könnte.

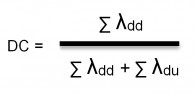

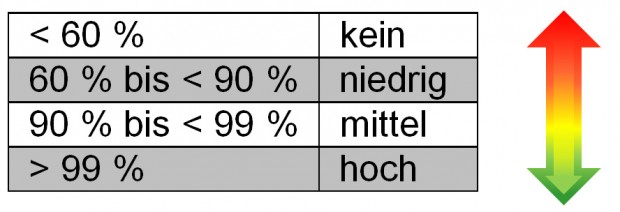

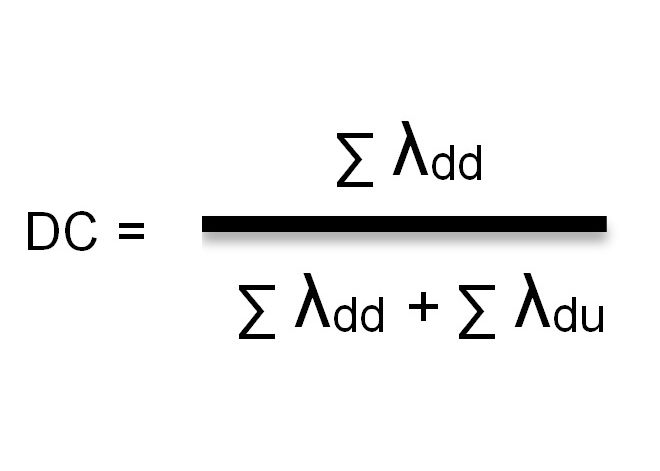

Berechnung des Diagnosedeckungsgrades – Einteilung des Diagnosedeckungsgrades

Der Diagnosedeckungsgrad muss für den gesamten Sicherheitskreis ermittelt werden (Sensor + Steuerung + Aktor) und begrenzt auch die maximal erreichbare Stufe nach SIL oder PL.

Daher empfiehlt es sich bei der Auswahl von Drucksensoren solche mit höheren Diagnosedeckungsgraden vor denen mit niedrigeren Diagnosedeckungsgraden zu bevorzugen.

Die Firma WIKA bietet umfassende Lösungen für den Einsatz von Drucksensoren in unterschiedlichsten Applikationen.

Hinweis

Nehmen Sie Kontakt mit uns auf, wir beraten Sie gerne.