Grundsätzlich gibt es drei gebräuchliche Vibrationsprüfungen bei denen führende Hersteller ihre Geräte testen; bei fester und bei gleitender Frequenz (IEC 60068-2-6) und bei einem breitbandig rauschförmigen Muster (IEC 60068-6-64).

Bei dem ersten Test wird der Druckmessumformer einer sinusförmigen Schwingung ausgesetzt. Diese wird so gewählt, dass sie, falls bekannt, der späteren Anwendung entspricht oder aber die Resonanzfrequenz des Druckmessumformers wiedergibt.

Der zweite Test setzt das Gerät einer sog. gleitenden (eng.: sweeping) Frequenz aus. Diese Schwingung startet bei einer definierten Frequenz und erhöht sich dann entweder linear oder um eine Oktave/min (Frequenz verdoppelt sich). Ist die vordefinierte Maximalfrequenz erreicht, wird die Frequenz wieder reduziert. Ein Auf und Ab nennt man einen Frequenzdurchlauf. Der Vorteil dieses Tests ist, dass man damit nach Resonanzschwingungen im Gerät suchen kann und das Testgerät einem relativ breiten Frequenzspektrum ausgesetzt wird.

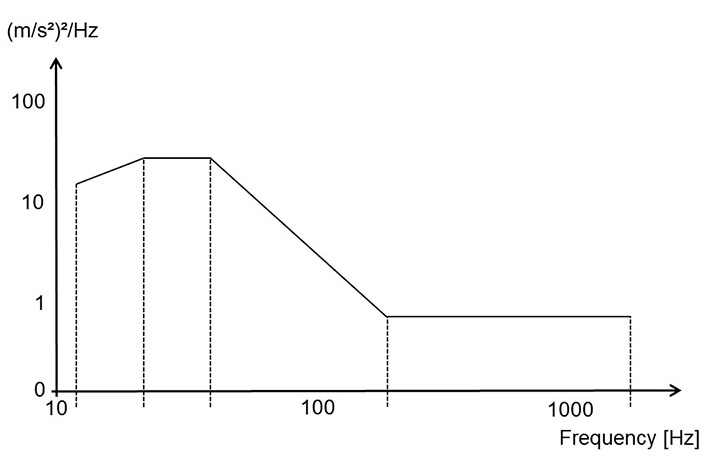

Die dritte Art von Vibrationen sind breitbandige und rauschförmige Schwingungen. Für viele Applikationen bildet dieser Vibrationsverlauf am ehesten die Realität ab. In Autos, Flugzeugen oder Raketen überlagern sich zufällig eine Vielzahl von Schwingungen und wirken so alle gleichzeitig auf den Druckmessumformer/Drucksensor. Für diesen Test wird die spektrale Leistungsdichte [(m/s²)²/Hz] für den definierten Frequenzbereich vorgegeben (Abb. 1). Mit diesem Schwingungsverlauf wird dann der Drucksensor geprüft.

Ab und zu taucht auch der Begriff Dauervibration auf. Früher wurde zur Bestimmung dieser Kenngröße in einem ersten Test die Resonanzfrequenz gesucht und diese dann für längere Zeit angefahren. Heute werden eher mehrere Frequenzdurchläufe der sinusförmigen Schwingung abgefahren. Damit lässt sich eine Langzeitbelastung des Testgeräts simulieren.

Vibrationsfestigkeit Drucksensor