Messgeräte bzw. Drucksensoren sind in vielen Applikationen Vibrationen ausgesetzt und müssen diesen widerstehen ohne in ihrer Funktion nachzulassen oder sogar auszufallen. Hersteller von Drucksensoren betreiben daher einen großen Aufwand, die Geräte für diese Anforderung zu rüsten. Um verbindliche Zusagen machen zu können, testen die Hersteller ihre Geräte auf Herz und Nieren.

Vibrationen werden gewöhnlich in Frequenz und max. Beschleunigung angegeben. Je niedriger jedoch die Frequenz wird, desto größer wird die benötigte Auslenkung, um noch die geforderte Beschleunigung zu erreichen. Daher wird unterhalb der sog. Übergangsfrequenz nicht mehr eine Beschleunigung, sondern eine bestimmte Auslenkung getestet und angegeben.

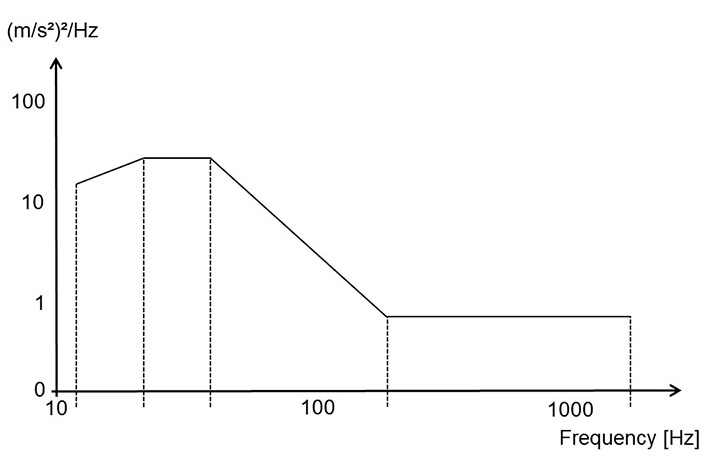

An einer schweren, langsam rotierenden Maschine kommen hauptsächlich Frequenzen von 10 … 55 Hz vor. Beim Einsatz in einer Rakete wirken auf das Gerät dagegen Vibrationen in einem Frequenzbereich von 10 … 2000 Hz. Üblicherweise werden die Tests daher in eben diesem Bereich nacheinander für alle drei Raumachsen gefahren.

Die Beschleunigungen werden als ein Vielfaches der Erdbeschleunigung [g = 9,81 m/s²] angegeben und liegen zwischen 2 g für den Einsatz an den rotierenden Maschinen und bis zu 20 g bei einem Raketenstart.

Vibrationsfestigkeit kann man nun wie folgt definieren: „Vibrationsfestigkeit gibt an, bei welcher Beschleunigung bzw. Amplitude in einem definierten Frequenzbereich noch keine Funktionsstörungen oder Beschädigungen auftreten“.

Ein Drucksensor ist also dann vibrationsfest, wenn er die Vibrationen, denen er in seinem „Arbeitsleben“ ausgesetzt ist, unbeschadet übersteht.

Weitere Informationen finden Sie in dem Artikel „Vibrations- und Schockbelastung auf Druckmessumformer„.