Messstofftemperaturen von -60 °C würden den Konstrukteuren von elektrischen Thermometern nicht einmal ein Achselzucken entlocken – spricht man hingegen von Umgebungstemperaturen von -60 °C, dann hört man öfters das zischende Geräusch zwischen den Zähnen eingezogener (kalter) Luft.

Schnell wird deutlich, dass man hier Standardgeräte nicht ohne weiteres einsetzen kann. Globale Erwärmung einerseits – Anfragen nach Geräten für den Einsatz bei sehr niedrigen Umgebungstemperaturen andererseits – das passt eigentlich nicht zusammen. Dennoch ist es Realität. War bis vor Kurzem noch -40 °C als niedrigste Prüftemperatur (Umgebungstemperatur) gängig, so bewegt sich diese Temperatur heute mehr und mehr in Richtung -60 °C.

Einer der Gründe für die wachsende Nachfrage nach Messtechnik für den Einsatz bei solch unangenehm niedrigen Umgebungstemperaturen ist der Vorstoß des Menschen in kalte Regionen auf der Suche nach Öl, Gas und anderen Bodenschätzen. Aber nicht nur metrologische und geografische Ursachen führen zu erweiterten Anforderungen. Applikationen in der Umgebung von Flüssiggasen erfordern ebenfalls den Einsatz von geeigneten elektrischen Thermometern.

Kalte Umgebung bzw. flüssige Gase

Standard-Widerstandsthermometer sind für diese niedrigen Umgebungstemperaturen nicht geeignet. Die Entwicklung von speziellen tieftemperaturfesten Thermometern, die auch frostigen Umgebungstemperaturen von -60 °C standhalten, ist die logische Konsequenz.

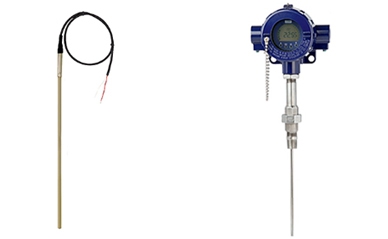

Beispiele für elektrische Thermometer, geeignet für niedrige Umgebungstemperaturen

Links: Widerstandsthermometer mit Anschlusskabel Typ TR40 (vielfältige Anwendungsmöglichkeiten) Rechts: Widerstandsthermometer für die Prozessindustrie Typ TR12-B (Petrochemische Industrie, Öl- und Gas-Industrie)

Sonderausführungen – auch wenn sie sich optisch kaum von einem Standardgerät unterscheiden – stellen hohe Anforderungen an Design, Konstruktion und verwendete Materialien. Um optimale Betriebssicherheit zu erreichen, werden die Komponenten dieser Sonder-Thermometer ausschließlich aus tieftemperaturgeeigneten Werkstoffen hergestellt.

Die Anforderungen an die Komponenten bzw. Komplettgeräte sind hoch. Die Schlagfestigkeit muss beispielsweise an den schwächsten Stellen auf der Außenseite des Prüflings getestet werden. Diese Prüfungen müssen am montierten und betriebsbereiten Thermometer durchgeführt werden.

IP65-Test nach IEC 60529

Tests zum IP-Schutz nach IEC 60529 sowie Untersuchungen zur Temperaturwechselbeständigkeit – durchgeführt in speziellen Klimaschränken – sind notwendig, um die Eignung der Komponenten und des Komplettgerätes sicherzustellen.

Einer der Hauptgründe für die Notwendigkeit solch aufwendiger Versuche und deren Dokumentation ist das Verhalten von Kunststoffen bei niedrigen Temperaturen. Hier zeigt die zunehmende Versprödung bei abnehmenden Temperaturen diesen Materialien (z. B. bei Kabelverschraubungen und deren Dichtungen) die Grenzen der Verwendbarkeit auf.

Doch nicht nur Dichtungen – auch Vergussmassen, Kleber, lackierte Oberflächen und oft übersehen: Ummantelungen von Anschlusskabeln im Inneren von Gehäusen, müssen den Anforderungen, die durch die Prüftemperaturen definiert werden, standhalten. Leitungen werden in diesen Umgebungstemperaturen vorzugsweise stationär, d. h. unbeweglich verlegt. Dies verhindert Mikro-Risse und damit mögliches Eindringen von Feuchtigkeit. Elektronische Bauteile wie Anzeigen und Transmitter werden bereits bei deren Planung auf Anwendungen in extremen Umgebungsbedingungen hin entwickelt. Hier sind nachträgliche Anpassungen an die tiefen Temperaturen oft nicht mehr möglich.

Um bei besagten Tieftemperaturen die Prozesssicherheit zu gewährleisten, werden die Prüftemperaturen mit einem Sicherheitsfaktor beaufschlagt. Bei Geräten mit Explosionschutz wird bei einer Prüftemperatur von -70 °C geprüft. Umgebungstemperaturen, die für Edelstähle unproblematisch sind, können bei Aluminiumlegierungen zu Problemen führen. Deshalb werden auch die metallischen Komponenten der Thermometer auf Schlagfestigkeit bei -70 °C getestet.

Fazit

Sowohl die einzelnen kritischen Komponenten als auch die fertigen Produkte durchlaufen somit eine ganze Anzahl spezieller Prüfungen, bevor die Thermometer – nach erfolgter Freigabe – an den Kunden versendet werden.

Hinweis

Informationen zu unseren Temperaturmessgeräten, wie z. B. Widerstandsthermometern und Thermoelementen finden Sie auf der WIKA-Webseite.

Lesen Sie auch unseren Beitrag

Temperatur – was ist das eigentlich?

Informieren Sie sich weiterhin in folgenden Videos über die Funktionsweise eines Thermoelementes und die eines Widerstandsthermometers: