Mechanische Kolbenmanometer (Primärnormale) basieren auf der physikalischen Definition von Druck: Kraft/Fläche. Das Funktionsprinzip ist wie folgt: Auf dem Kolbenzylindersystem des Kolbenmanometers werden Massenscheiben aufgelegt. Durch die lokale Fallbeschleunigung erzeugen diese Massenscheiben eine definierte Kraft. Mittels einer typischerweise integrierten, mechanischen Pumpe wird ein Druck (Gegendruck) erzeugt. Der Gegendruck muss so hoch sein, dass die Massescheiben inkl. freilaufendem Kolben des Kolbenzylindersystem angehoben werden (schweben). Ist dieser Zustand erreicht, ist der mittels Kolbenmanometer generierte Druck am Testport hochgenau bestimmt. Dank dieser Methode sind Kolbenmanometer die genauesten Referenzgeräte.

Kolbenzylindersystem

Auch wenn das Prinzip auf der Definition von Druck basiert, sind diese hochgenauen Geräte in regelmäßigen Abständen zu kalibrieren, um das Vertrauen in das Gerät zu sichern. Dabei ist der Kolbenquerschnitt der einzige Parameter, welcher nicht durch optische oder mechanische Messungen bestimmt werden kann. Deshalb erfolgt die Bestimmung des Kolbenquerschnitts mit einer Vergleichsmethode – der sog. Crossfloat-Methode. Diese ist noch komplexer und dementsprechend aufwändiger bzw. zeitintensiver als die Handhabung eines Kolbenmanometers. Die Ermittlung der Querschnittsfläche eines Kolbens erfolgt bei mehreren Prüfpunkten gemessen gegen ein Referenzkolbenmanometer.

Funktionsprinzip eines Kolbenmanometers

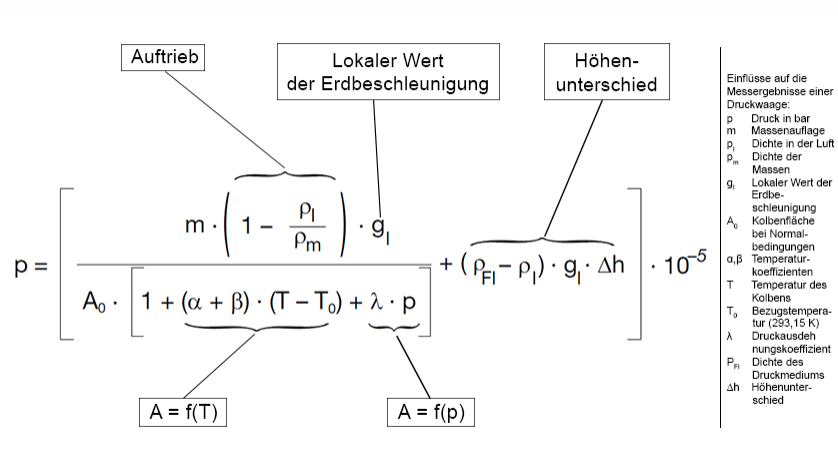

Das Funktionsprinzip sieht einfach aus, jedoch steckt der „Teufel“ im Detail. Denn es gibt bei der Messung viele Einflussfaktoren. Die Berechnung des gemessenen Drucks erfolgt mittels folgender Formel:

Parameter wie Kolbentemperatur, Umgebungsbedingungen (Druck, Temperatur, Luftfeuchte) sowie Ausdehnungskoeffizient des Kolbens haben einen wesentlichen Einfluss auf das Messergebnis. Um die beste Messgenauigkeit mit einem Kolbenmanometer zu erzielen, sind alle Parameter zu messen und bei der Druckberechnung zu berücksichtigen.

Beschreibung der Crossfloat-Kalibrierung

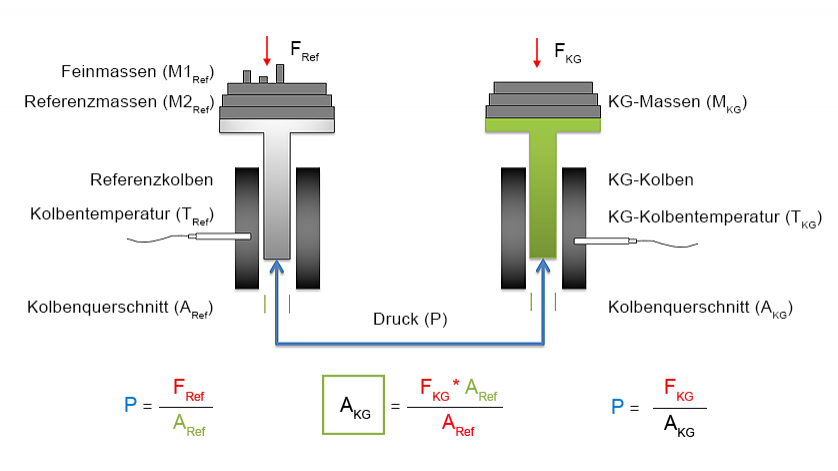

Die Crossfloat-Kalibrierung erfordert die Messung und Verarbeitung der doppelten Anzahl an Parametern, da diese Kalibriermethode auf einem Vergleich des zu bestimmenden Kolbens mit einem Referenzkolben basiert. Alle gerätespezifischen Parameter des Referenzsystems wie Massen und Kolbendurchmesser sind bekannt. Über entsprechende Temperaturfühler erfolgt die Dokumentation sowie die Berücksichtigung der Kolbentemperatur. Für das zu vermessende System können die Massen ausgewogen und die Kolbentemperatur über einen Temperaturfühler gemessen werden. Somit ist der Kolbenquerschnitt des Prüflings die einzige Unbekannte im System. Beide Systeme sind druckseitig miteinander verbunden:

Bestimmung des Kolbenquerschnitts (Crossfloat-Methode)

Der Ablauf für die Bestimmung des Kolbenquerschnitts ist wie folgt:

- Mehrere, gleichmäßig über den Messbereich verteilte Prüfpunkte

- Je nach angestrebter Messunsicherheit Wiederholungen der Messreihe (zunächst abwärts, dann aufwärts…)

- Beide Kolbenzylindersysteme sind für jeden Prüfpunkt mittels Feinmassen, die auf dem Referenzsystem aufliegen, in den Gleichgewichtszustand zu bringen

- Über die aufgelegten Massen und den erzeugten Druck des Referenzsystems erfolgt die Berechnung des Kolbenquerschnitts des Prüflings an diesem Punkt (die aufgelegte Masse des Prüflings ist bekannt)

- Berechnung des Kolbenquerschnitts bei jedem Prüfpunkt. Anschließend Bildung der Mittelwert aus den Messungen

- Details zur Kalibrierung sind u. a. in einer Euramet Richtlinie cg-03 definiert

Hinweis

Weitere Informationen zu unseren Kolbenmanometern, der Kalibriersoftware WIKA-CAL sowie der CalibratorUnit CPU6000 erhalten Sie auf der WIKA-Webseite. WIKA bietet auch Kalibrierseminare rund um das Thema Kalibriertechnik an. Informieren Sie sich jetzt.