Im Jahr 2050 werden nach UN-Prognosen zehn Milliarden Menschen auf der Erde leben. Die Lebensmittelindustrie muss neue Wege beschreiten, um die Ernährung der wachsenden Weltbevölkerung nachhaltig sicherzustellen. Einer davon ist New Food. Dabei handelt es sich um biotechnologisch aus Mikroorganismen hergestellte Nahrungszutaten, beispielsweise Proteine. Ein verbreitetes Verfahren für die Produktion von New Food ist die Biomassefermentation. Sie stellt hohe Anforderungen an die Messinstrumentierung.

Biomassefermentation: Effiziente Produktion von New Food

Biomassefermentation für New Food ermöglicht eine Produktion von Mikroorganismen in großen Mengen und in vergleichsweise kurzer Zeit. Mikropilze, Algen oder Hefen wachsen schnell und vermehren sich während der Fermentation zu einer proteinreichen Biomasse. Die so gewonnene Zutat ist ebenso nahrhaft wie die konventionellen Proteinlieferanten Fleisch, Fisch, Eier und Milchprodukte. Darüber hinaus enthält sie weder Cholesterin noch gesättigte Fette.

Jeder Mikroorganismus benötigt optimale Wachstumsbedingungen, um wie gewünscht zu gedeihen. In einer solchen Umgebung können sich jedoch auch andere Mikroorganismen wohlfühlen und entsprechend vermehren. Um eine solche Kontamination sicher zu verhindern, müssen bei der Biomassefermentation für New Food durchgehend aseptische Verhältnisse herrschen. Das schließt die im Fermentierungsprozess integrierte Messinstrumentierung ein. Für Überwachungsaufgaben im Verfahren empfehlen sich folglich Geräte im Hygienic Design, die zudem eine rückstandsfreie Reinigung gewährleisten.

Welche Herausforderungen bringt die Biomassefermentation mit sich?

Das Aufrechterhalten aseptischer Verhältnisse ist jedoch keinesfalls das einzig ausschlaggebende Kriterium für eine erfolgreiche Biomassefermentation. So müssen die optimalen Wachstumsbedingungen durchgehend konstant bleiben, um die Produktivität zu maximieren. Die Überwachung der dafür entscheidenden Parameter bedarf deshalb einer entsprechend hochwertigen Sensorik. In seinem Portfolio verfügt WIKA für diese Aufgabe über eine breite Auswahl an Geräten.

Messlösungen von WIKA für die Biomassefermentation zur Produktion von New Food:

-

Temperaturmessung:

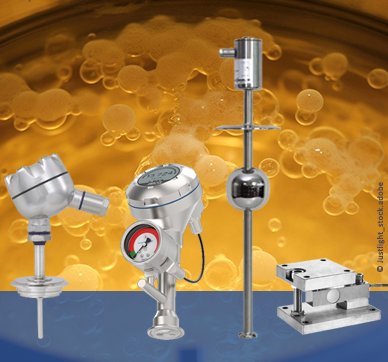

Messgeräte für die Biomassefermentation zur Herstellung von New Food (v. l.): Widerstandsthermometer Typ TR22-A, Drucktransmitter Typ DMSU21SA mit integrierter Membranüberwachung, Magnetostriktiv-Füllstandstransmitter Typ FLM-H und Scherstab Typ F3201 zur gravimetrischen Füllstandsüberwachung (inklusive Einbausatz).

Temperatur ist die entscheidende Messgröße während der Fermentation. Denn das optimale Wachsen und Vermehren der Mikroorganismen hängt von der Kontinuität spezifischer Temperaturen ab. Jede Abweichung davon kann diesen Prozess und damit die Produktivität beeinträchtigen. Daher ist Genauigkeit das erste Auswahlkriterium bei den zur Temperaturerfassung eingesetzten Thermometern, damit der Anwender den Wärmeeintrag exakt regeln kann. Das Widerstandsthermometer Typ TR22-A in Kombination mit einem Einschweissschutzrohr im Hygienic Design beispielsweise erfüllt diese Bedingung.

Für Verfahren mit hoher Produktsensibilität lässt sich das TR22-A auch mit dem Temperaturtransmitter T38 kombinieren. Dessen True Drift Detection signalisiert eine kritische Temperaturabweichung des Sensors sofort. Das heißt: Der Anwender kann sich auf die gemessenen Werte verlassen und stellt eine Drift nicht erst beim nächsten Kalibrierintervall fest.

- Drucküberwachung:

Eine ebenfalls zentrale Messgröße für die Abläufe im Fermenter ist der Druck. Er ist für die strukturelle Integrität und das Funktionieren von primärer Bedeutung. Das gilt vor allem für Großanlagen. Für die Drucküberwachung kommt beispielsweise der frontbündige Drucktransmitter Typ DMSU21SA mit integrierter Membranüberwachung in Frage.

Dieses Messsystem arbeitet mit einer verschweißten Doppelmembran, deren Zwischenraum evakuiert ist. Bei einer Beschädigung der prozessseitigen Membran hebt sich das Vakuum auf und das Überwachungsgerät (Druckschalter) setzt ein Alarmsignal ab. Der Anwender weiß sofort, wenn die aseptische Integrität in Gefahr ist. Bis zur Schadensbehebung hält die zweite Membran den Prozess sicher geschlossen. Damit ist gewährleistet, dass keine Gefahr vom Messgerät für den Prozess ausgeht.

- Füllstandserfassung:

Der Füllstand im Fermenter ist für den Fermentationsprozess ebenso wichtig wie Druck und Temperatur. Er beeinflusst die Durchmischung, Belüftung und das Volumen des Kulturmediums. Die Methode der kontinuierlichen Füllstandserfassung wiederum richtet sich nach dem Zustand der Biomasse. Für niedrigviskose Medien eignet sich eine schwimmerbasierte Messung, beispielsweise mit dem Magnetostriktiv-Füllstandstransmitter Typ FLM-H. Der Schwimmer ist dergestalt ausgelegt, dass er von Schaumbildung und Luftblasen unbeeinflusst bleibt. Das magnetostriktive Messprinzip liefert zudem eine hohe Genauigkeit.

Festere Biomassen im Fermenter sprechen hingegen für eine gravimetrische Füllstandsüberwachung, also eine Niveaukontrolle über die Verwiegung von Behälter und Inhalt. Für diese Messmethode ohne direkten Produktkontakt empfehlen sich Wägezellen, wie beispielsweise der Scherstab Typ F3201. Der Sensor misst äußerst präzise und weist eine hohe Langzeitstabilität auf. WIKA liefert das Messgerät plus Einbausatz (Typ AZK02), Anschlusskasten (Typ B6578) und Display (Typ E1932) als montierte und installationsbereite Einheit.

Regelmäßig Kalibrierung ist für präzise Messergebnisse unverzichtbar

Angesichts der hohen Anforderungen an die Messinstrumentierung ist deren regelmäßige Kalibrierung unabdingbar. Anwender können die Temperatur- und Druckmessgeräte direkt in der Anlage prüfen, beispielsweise mit dem Temperatur-Blockkalibrator Typ CTD9350 und dem portablen Prozesskalibrator Typ CPH7000. Darüber hinaus bietet WIKA einen Kalibrierservice mit DAkkS-Zertifikaten an, sowohl im firmeneigenen Labor als auch mobil beim Kunden.

Hinweis

Auf der WIKA-Webseite erhalten Sie weitergehende Informationen zu den erwähnten Messgeräten plus Zubehör (TR22-A, T38, DMSU21SA, FLM-H, F3201, AZK02, B6578, E1932, CTD9350, CPH7000) sowie dem Kalibrierservice. Dort finden Sie auch einen Überblick über andere Messlösungen für die Lebensmittelindustrie. Bei Fragen steht Ihnen Ihr Ansprechpartner gerne zur Verfügung.

Lesen Sie außerdem unsere Beiträge

Druckmittlersystem mit IO-Link für die Lebensmittelindustrie

Druckschalter für sicheren Betrieb von Lebensmittelsilos

Füllstandsüberwachung mit Prozesstransmitter in Milchtanks

Drucküberwachung in UHT-Anlage ohne Kontaminationsrisiko