Monoflansche kombinieren die Funktion von bis zu drei Ventilen in einem besonders kompakten Körper, dank eines präzise gefertigten Netzwerks von Innenkanälen und Ventilkammern. Was aber passiert in einem Monoflanschventil wirklich, sobald es montiert ist?

In einem chemischen Prozess ist für die meisten Steuerungsanwendungen eine hohe Reaktionsgeschwindigkeit erforderlich. Eine der Variablen mit Einfluss auf die Ansprechzeit ist das Volumen und der Abstand zwischen Prozess und Geräten. Wenn es sich bei dem Messmedium um Gas handelt und der Prozess teilweise zu starken Schwankungen neigt oder wenn Steuerung entscheidend ist, ist eine Montage des Geräts nah am Prozess die Lösung.

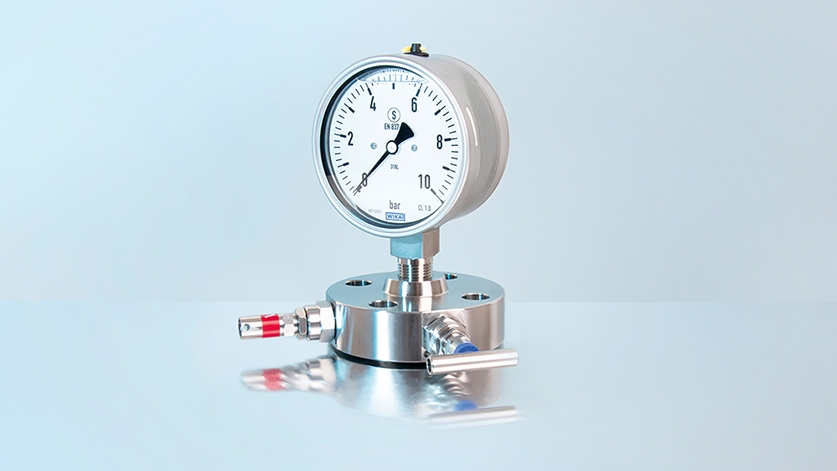

Vibrationen sind ebenfalls entscheidend, z. B. für den Fall, dass Impulsleitungen an einem Behälter angeschlossen sind. Je länger der Hook-up, desto breiter ist die Amplitude der Vibrationen, die potenziell Düsenausfälle verursachen. Ein Monoflansch enthält eine, zwei oder drei Nadelventile innerhalb eines kompakten, flanschförmigen Körpers, was deutliche Reduzierungen des Volumens, der Abmessungen, des Gewichts und potenzieller Leckagepunkte ermöglicht.

Monoflansch ist die Lösung

Abhängig von den Anforderungen der Anlage, in welche der Monoflansch eingebaut ist, kann er ein, zwei oder drei Ventile umfassen. In einem Monoflansch mit zwei Ventilen (Block & Bleed) sperrt ein Ventil den Prozess ab (das mit blauer Kappe) und eines regelt die Entlüftung des Mediums, das im Gerät eingeschlossen ist (rote Kappe). Dies wird zumeist in weniger kritischen Anwendungen (z. B. bei Niederdruck) eingesetzt oder wo ein erstes Absperrventil schon vor dem Monoflansch vorhanden ist.

Die sicherste Konfiguration und daher die von uns für aggressive Medien oder kritische Betriebsbedingungen empfohlene ist der Dreiventil-Monoflansch oder der sogenannte Double-Block&Bleed (DBB) mit zwei Absperrventilen in Reihe und einem Ventil zur Entlüftung.

Monoflansch Funktionsweise

In die Monoflanschkörper werden Löcher gebohrt, welche die Ring-Ventilkammern verbinden.

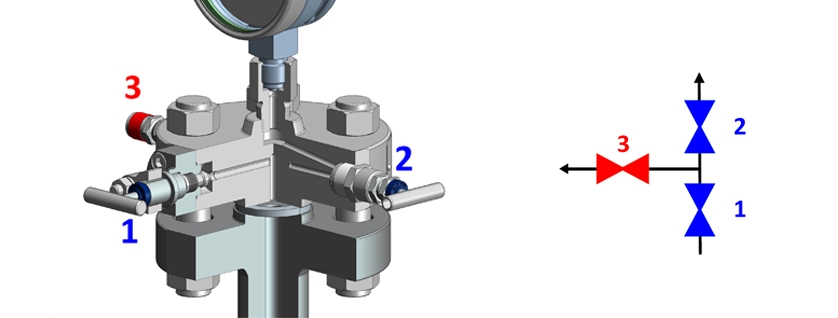

Die folgende Darstellung verdeutlicht den Ablauf im Inneren eines DBB-Monoflansches:

- Der Durchfluss strömt aus der Rohrleitung in den Monoflansch und stoppt unter dem ersten Absperrventil [1];

- Wenn das erste Absperrventil [1] öffnet, strömt der Durchfluss bis zum zweiten Absperrventil [2]; wenn das Ventil [2] geöffnet ist, ist das Gerät dementsprechend an die Prozessleitung angebunden;

- Wenn das erste Absperrventil [1] geschlossen ist, kann das Medium, das zwischen Ventil und Instrument eingeschlossen ist, über das Entlüftungsventil [3] durch den Ventilausgang abgeleitet werden. Die zwei Absperrventile [1, 2] sind angewinkelt, wodurch sie durchströmt werden können.

Die zwei Absperrventile ermöglichen eine bessere Abtrennung vom Prozess: Falls das erste Absperrventil das Medium nicht richtig abtrennt, dient das zweite als Absicherung gegen zufällige Leckage. In einigen Fällen erlauben Kundenspezifikationen es nicht, dass das Medium mit dem Gerät in Berührung bleibt, wenn es nicht misst. Aus diesem Grund soll das Medium mithilfe der Entlüftungsleitung abgeleitet werden. In anderen Fällen kann das Gerät – aufgrund der Entlüftungsleitung – leicht kalibriert werden, ohne von der Leitung demontiert zu werden.

Hinweis

Weitere Informationen zu unseren Ventilen erhalten Sie auf der WIKA-Webseite oder im Video Was ist ein Monoflansch? Bei Fragen steht Ihnen Ihr Ansprechpartner gerne zur Verfügung.